Comunicación presentada al II Congreso Edificios Energía Casi Nula:

Autora

- Isabel Cebrián Renedo, Doctorando, Escuela de Arquitectura, UPM

Resumen

La necesidad de buscar soluciones constructivas que reduzcan la dependencia energética de los edificios ha impulsado el estudio de los Materiales de Cambio de Fase (PCM) en la arquitectura, como materiales de almacenamiento de calor latente a incorporar en materiales construcción. Los morteros de cal son buenos materiales de construcción a tener en cuenta en la rehabilitación de los revestimientos de un edificio, debido a su plasticidad y trabajabilidad, buena adherencia al soporte, facilidad en el amasado y menor fisuración que otros materiales. El artículo muestra el desarrollo y caracterización de un nuevo material de construcción que consiste en la incorporación de parafina microencapsulada (Micronal BASF) en el mortero de cal, evaluando su efecto sobre las propiedades físicas y mecánicas. Para ello se ha evaluado su incorporación en proporciones de hasta un 20% en peso, obteniendo distintos compuestos que se ensayan en el laboratorio para determinar su trabajabilidad, densidad en estado fresco y endurecido su resistencia a la compresión y a la flexotracción. Según los ensayos mecánicos realizados tras 28 días, se obtuvieron resistencias a flexotracción del orden de 2,50Mpa en morteros de cal con 12% en peso de PCM, mientras que las resistencias a la compresión fueron de 3,50 MPa, indicando que es posible añadir parafina microencapsulada en los morteros de cal aérea, sin reducir su resistencia mecánica y, con el posible aumento de su capacidad de almacenamiento de energía.

Introducción

La necesidad de buscar formas de acondicionamiento pasivo basados en el ahorro energético, es una de las estrategias fundamentales fomentadas desde la UE, ya permite reducir la demanda de energía en el sector de la construcción y limitar el uso de combustibles fósiles (A Abha, 1983). En la construcción uno de los principales inconvenientes de los edificios ligeros es su pequeña masa térmica, esto implica importantes fluctuaciones de temperatura que suelen solucionarse con un gasto importante en calefacción y aire acondicionado, una solución a esta situación sería la introducción de los PCMs en la envolvente del edificio.

Durante las últimas décadas se iniciaron investigaciones con PCM y su posible aplicación a la construcción, con el fin de desarrollar nuevos materiales acumuladores de energía. A partir de la década de 1990, el Departamento de Física de la Construcción y Materiales de Construcción de la Universidad Técnica de Lodz comenzó a investigar si los materiales de cambio de fase orgánicos que se podrían incorporar en los materiales de construcción tradicionales como el yeso o la cerámica. Muchos de los análisis experimentales se realizaron mediante el ensayo térmico denominado Differential Scanning Microcalorimeter (Romanowska y Jablonski 1995, Klemm, 1995) y los resultados mostraron una potencial de almacenamiento de energía térmica muy elevado.

Los PCM orgánicos (por ejemplo parafinas) se pueden impregnar en la estructura porosa de materiales de construcción tradicionales, como los tableros de yeso, los bloques de hormigón o los ladrillos, que se utilizan como revestimientos interiores (A Abhat, 1983). Las investigaciones actuales se han centrado especialmente en tableros de yeso, bloques de hormigón con PCM y en morteros de cemento (Luisa F. Cabeza et Al, 2007) (Feldman, D. B. D., 1991) (Salyer et al, 1985), (Shapiro et al, 1987), (Banu et al, 1998), (Kudhair y Farid et al, 2004), (Zalba et al. 2003), (A. Oliver, 2009).

El número de trabajos de investigación que estudian la aplicación de los PCM en morteros de cal es muy limitado. En el ámbito del mortero en base cal existen varios grupos de investigación que están realizando estudios en relación a la mejora de las propiedades mecánica y térmicas del mortero al adicionar parafina microencapsulada, como material de cambio de fase (S.Lucas, et.Al, 2010), (L. Ventolà, et Al, 2014) (Annabelle Joulin, et Al, 2014).

El proyecto

Materiales estudiados

En este estudio se ha seleccionado como material de cambio de fase el PCM denominado MICRONAL DS 5008 X (BASF.), con una entalpía asociada de 100 kJ/Kg y una temperatura de cambio de fase de 23ºC. La cal aérea utilizada fue del tipo CL-90-S, alto contenido en cal, apagada en forma de polvo seco (fabricante CALCASA). La arena de rio utilizada tiene un tamaño de partícula comprendido entre 2 mm a 0,063mm y un tamaño medio de partícula de 0,5 mm. La relación cal/árido fue de 1/3 en volumen.

Desarrollo experimental

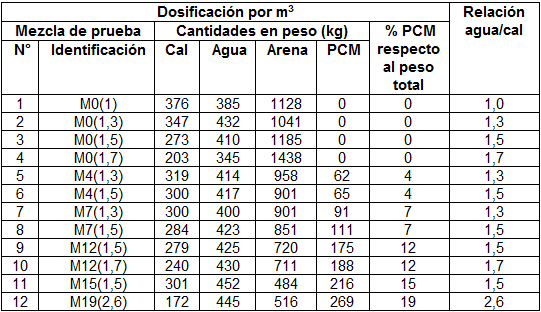

Las mezclas del mortero de cal se prepararon utilizando la cantidad de agua necesaria para obtener una consistencia normal y buena trabajabilidad (medido por la prueba de la mesa de flujo) según se adicionaba el %peso de PCM desde un 0% a un 20% en peso del total, trabajándose con relaciones agua / cal que van desde 1 a 1,5.

- Diámetro de escurrimiento: La medición de la trabajabilidad se realizó según la Norma UNE EN 1015-3, de determinación de la consistencia de mortero fresco mediante la mesa de sacudidas.

- Densidad aparente en estado fresco: En las diferentes probetas se midió la densidad aparente del mortero fresco, siguiendo el método dela Norma UNE EN 1015-6 con alguna modificación.

- Ensayos de flexión y compresión en estado endurecido: Se procedió a rotura de probetas en máquina de compresión y flexión a 28 días siguiendo la norma UNE EN 1015-11 Resistencias a flexión y a compresión.

Resultado

Estado fresco

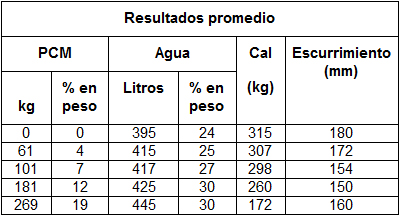

Diámetro de escurrimiento: La influencia del contenido de agua en el diámetro de escurrimiento de las mezclas es evidente, como puede observarse en la figura 2, a diferencia de las muestras sin PCM se observa que la incorporación de éstos, aumenta la demanda de agua de las mezclas.

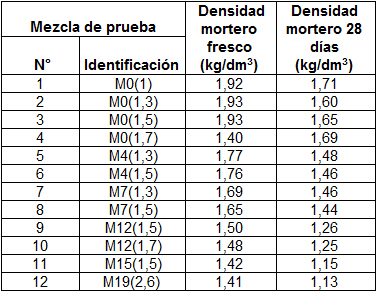

En la figura 3 se puede apreciar como varía la densidad del mortero fresco y endurecido a 28 días. La densidad del mortero baja a medida que se aumenta la cantidad de PCM, esto se debe al aumento en el mortero de cal de dos materiales de menor densidad, como son las microcápsulas y el agua.

Estado endurecido

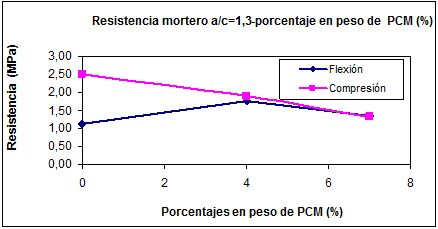

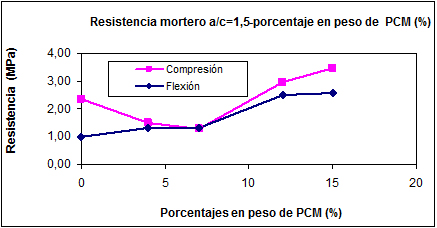

En las ilustraciones 1 y 2 se muestran las resistencias a flexo tracción y a compresión a 28 días para unas relaciones agua/cal de 1,5 y de 1,3. Como se puede observar a partir de dosificaciones en peso de 7% de PCM la resistencia mecánica aumenta, tendencia que también presentan los estudios realizados por (S.Lucas, et.Al, 2010), (L. Ventolà, et Al, 2014). Las partículas de PCM tienden a llenar los poros más grandes, contribuyendo a lograr una mejor microestructura y una mejor compactación.

Se obtuvieron a flexotracción del orden de 2,50 MPa en morteros de cal con PCM al 12%, mientras que las resistencias a compresión fueron del orden de 3,50 MPa en morteros de cal con porcentajes en peso de PCM del 15%. En comparación con las investigaciones de (L. Ventolà et Al, 2014) para morteros de cal aérea con 10% peso de parafina obtenían 3,16MPa, se puede observar como aumenta la resistencia al aumentar el contenido de PCM.

Conclusiones

El objetivo principal de este estudio ha sido el de llevar a cabo una investigación experimental para caracterizar los efectos en las propiedades en estado fresco y endurecido de la adición del parafina microencapsulada en el mortero de cal. Se consideran de sumo interés los PCM microencapsulados, que permiten agregarlos a los materiales de construcción convencionales sin perjudicar sus propiedades.

Se ha podido observar una disminución del diámetro de escurrimiento y de la densidad del mortero fresco y endurecido, según aumenta el contenido en PCM sin añadir ningún tipo de aditivo. Para poder realizar mezclas con un porcentaje en peso de PCM de un 20%, se tuvo que utilizar una gran cantidad de agua para obtener una buena puesta en obra del material fueron (relaciones agua/cal de 2,6), pudiendo concluir que para reducir la relación agua/cal a valores en torno a 1,2 resultaría necesario la utilización de plastificantes.

Una dosificación inadecuada del agua afecta al aspecto externo, la retracción, la aparición o no de fisuras, la rigidez del mortero o y su densidad, entre otras características. Se pudo observar al sacar las probetas de los moldes como, aquellas con unas relaciones agua/cal mayores (1,7 y 2,6) presentaban mayor retracción volumétrica que aquellas con menores relaciones agua/cal (1; 1,3.

Según el estudio realizado los ensayos de mecánicos después de 28 días, indican que es posible añadir PCM para morteros de cal aérea, sin poner en peligro su resistencia mecánica estado endurecido. De las mezclas ensayadas, la más adecuada sería la mezcla de mortero de cal con un 12% en peso de PCM y una relación agua/cal de 1,5 ya que presenta una mejora de su resistencia mecánica.

Como conclusión final comentar el hecho de que el campo de investigación de los materiales de cambio de fase es un campo con un futuro prometedor y aún por desarrollo en el ámbito de la rehabilitación de la envolvente de los edificios.

Referencias bibliográficas

- Oliver A. 2009, Integración de materiales de cambio de fase en placas de yeso reforzadas con fibra de polipropileno, Aplicación a sistemas de refrigeración y calefacción pasivos para almacenamiento de calor latente en edificios. Tesis Doctoral, UPM.

- A Abhat, 1983, Low temperature latent heat thermal energy storage: heat storage materials. Solar energy vol 30, num 4 313-332.

- Luisa F. Cabeza, Cecilia Castello, Miquel Nogue´s, Marc Medrano, Ron Leppers, Oihana Zubillaga, 2007, Use of microencapsulated PCM in concrete walls for energy savings. Energy and Builgings Volumen 39, pag 113-119.

- Feldman, D. B. D., Hawes D., Ghanbari E. Obtaining an energy story building material by direct incorporation of an organic phase change material in gypsum wallboard. Solar Energy Materials, 1991. 22 231-242.

- S. Lucas, L. Senff, V. M. Ferreira, J. L. Barroso de Aguiar, J. A. Labrincha. 2010, Fresh State Characterization of Lime Mortars with PCM Additions.

- L. Ventolà, M. Vendrell, P. Giraldez, 2013, Newly-designed traditional lime mortar with a phase change material as an additive.

- Annabelle Joulin et al, 2014, Experimental investigation of thermal characteristics of a mortar with or without a micro-encapsulated phase change material.